Weltweit größte Wasserstoffpilotanlage in Linz

Link:

Publiziert am 16.04.2018

Weltweit größte Wasserstoffpilotanlage in Linz

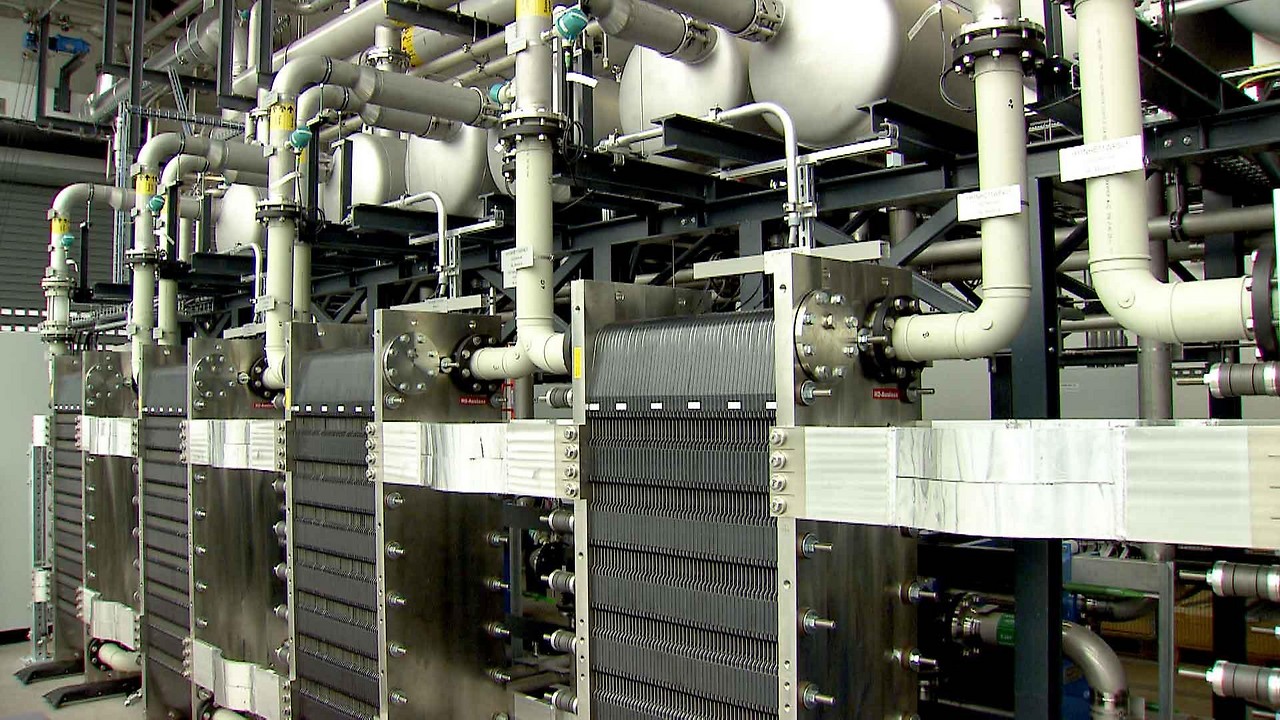

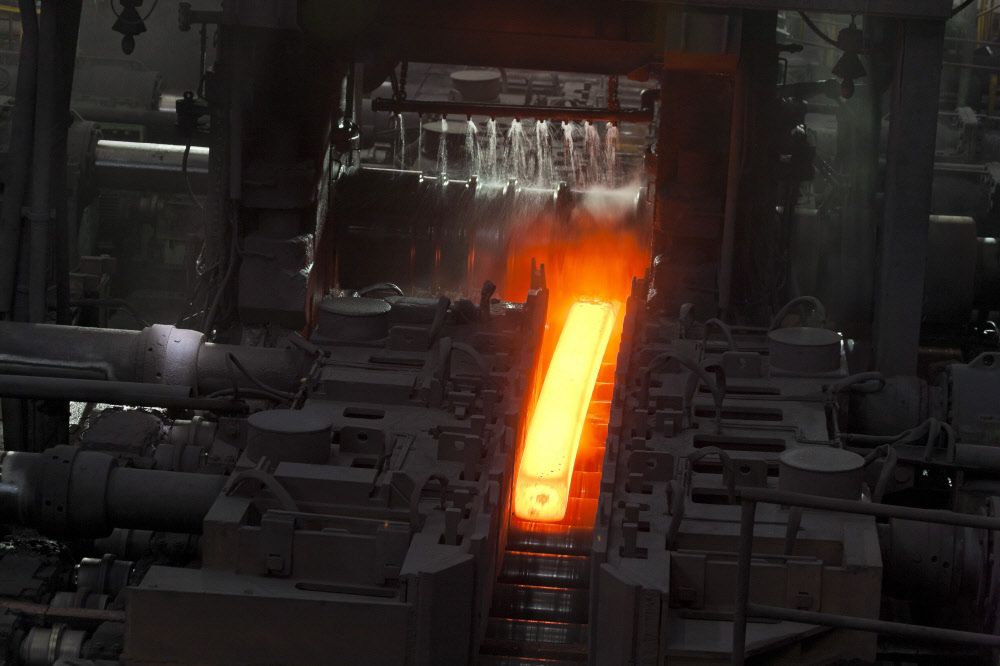

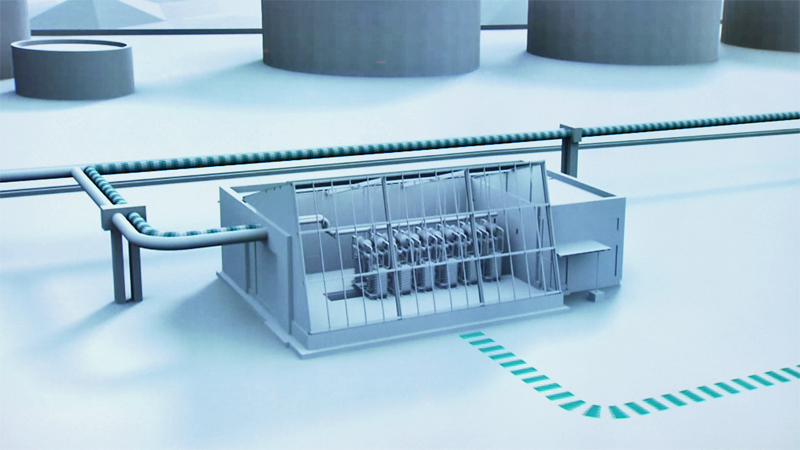

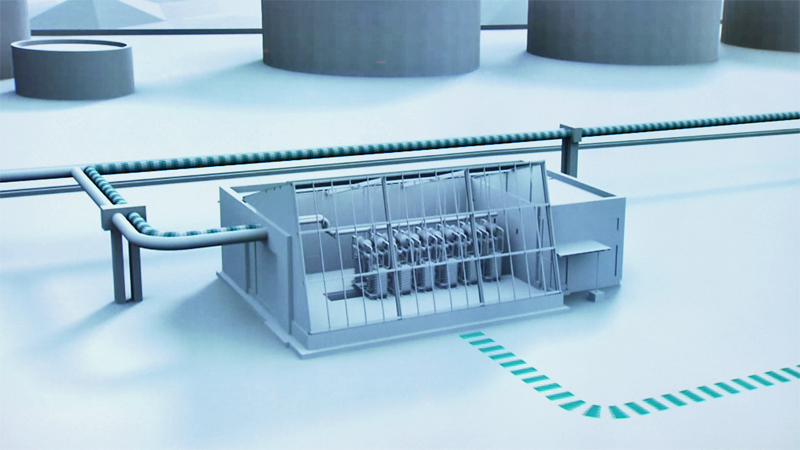

Wasserstoff als Energielieferant, Energiespeicher und als Sprit für die Zukunft: Um nichts weniger geht es bei der weltweit größten Pilotanlage, die derzeit auf dem Gelände der voestalpine AG in Linz errichtet wird.

Dem Wasserstoff gehöre die Energiezukunft, sind voestalpine, Siemens und der Verbund überzeugt. Alle drei sind an der Anlage beteiligt, die mit einem bisher nie erreichten Wirkungsgrad Wasserstoff gewinnen soll. Als wissenschaftliche Partner sind auch die Unternehmen K1-MET und ECN bei dem Pilotprojekt dabei, an der Seite des Verbunds wirkt auch Austrian Power Grid mit.

Bisher nur geringer Wirkungsgrad

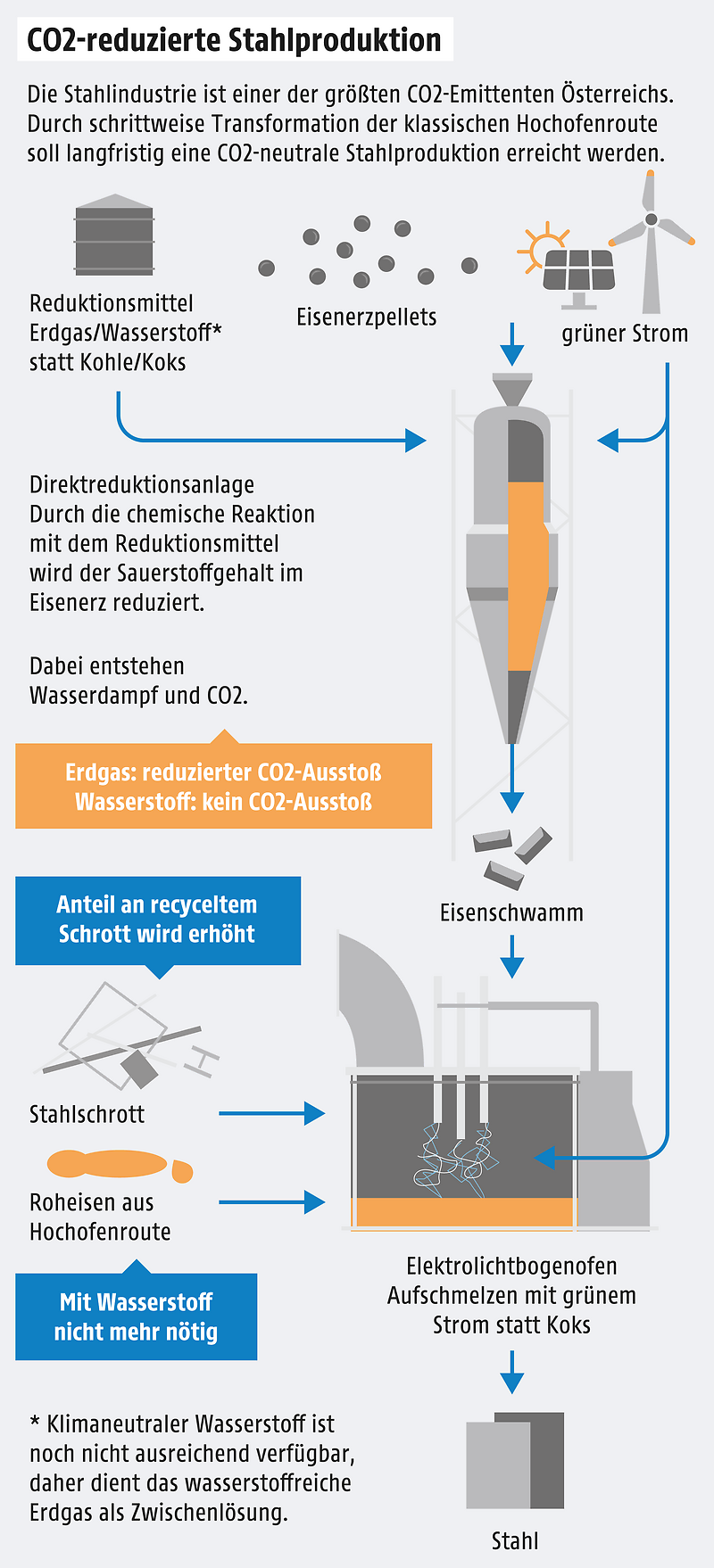

Um den CO2-Ausstoß deutlich zu verringern, muss in Zukunft ein Energieträger abseits von Erdöl, Kohle oder Gas verwendet werden. Wasserstoff würde sich zwar als Energiespeicher mit null CO2-Emission anbieten - bei der Wasserstoffgewinnung im Elektrolyseverfahren wurden aber bisher große Mengen Strom mit relativ geringem Wirkungsgrad verbraucht.

Wirkungsgrad von 80 Prozent angestrebt

Die Pilotanlage, die derzeit in Linz gebaut wird, soll aber einen Wirkungsgrad von 80 Prozent erreichen. Voestalpine-Vorstandsvorsitzender Wolfgang Eder sagt zum Ziel des Projekts mit dem Titel H2Future: „Das erklärte Ziel ist, definitiv herauszufinden, ob Wasserstoff im großen Stil langfristig Kohle und Koks ersetzen kann. Das heißt, wir gehen jetzt in eine erste Testphase mit der Erwartung, dass am Ende dieses Prozesses – sprich in etwa vier Jahren – die Erkenntnis stehen wird, dass wir dann tatsächlich in eine großtechnische Umsetzung gehen können.“

voestalpine

„Nur durch Zusammenarbeit möglich“

18 Millionen Euro kostet die Pilotanlage, zwei Drittel davon kommen aus Fördermitteln der Europäischen Kommission. Möglich sei solche Forschung in Industriegröße nur durch die Zusammenarbeit großer Unternehmen, betonen die Vorstandsvorsitzenden von voestalpine, Siemens Österreich und dem Verbund.

Strom aus erneuerbaren Energiequellen

Der Strom für die von Siemens entwickelte neue Elektrolysetechnik soll zu 100 Prozent aus erneuerbaren Energiequellen kommen. Damit könnten vor allem auch die Überkapazitäten aus Wind- und Sonnenkraft in Form von Wasserstoff gespeichert werden. Die Anlage soll ab Mitte 2019 Wasserstoff erzeugen. Bis 2021 soll das Versuchsprogramm vorerst einmal laufen.

Bisher nur geringer Wirkungsgrad

Um den CO2-Ausstoß deutlich zu verringern, muss in Zukunft ein Energieträger abseits von Erdöl, Kohle oder Gas verwendet werden. Wasserstoff würde sich zwar als Energiespeicher mit null CO2-Emission anbieten - bei der Wasserstoffgewinnung im Elektrolyseverfahren wurden aber bisher große Mengen Strom mit relativ geringem Wirkungsgrad verbraucht.

Wirkungsgrad von 80 Prozent angestrebt

Die Pilotanlage, die derzeit in Linz gebaut wird, soll aber einen Wirkungsgrad von 80 Prozent erreichen. Voestalpine-Vorstandsvorsitzender Wolfgang Eder sagt zum Ziel des Projekts mit dem Titel H2Future: „Das erklärte Ziel ist, definitiv herauszufinden, ob Wasserstoff im großen Stil langfristig Kohle und Koks ersetzen kann. Das heißt, wir gehen jetzt in eine erste Testphase mit der Erwartung, dass am Ende dieses Prozesses – sprich in etwa vier Jahren – die Erkenntnis stehen wird, dass wir dann tatsächlich in eine großtechnische Umsetzung gehen können.“

voestalpine

„Nur durch Zusammenarbeit möglich“

18 Millionen Euro kostet die Pilotanlage, zwei Drittel davon kommen aus Fördermitteln der Europäischen Kommission. Möglich sei solche Forschung in Industriegröße nur durch die Zusammenarbeit großer Unternehmen, betonen die Vorstandsvorsitzenden von voestalpine, Siemens Österreich und dem Verbund.

Strom aus erneuerbaren Energiequellen

Der Strom für die von Siemens entwickelte neue Elektrolysetechnik soll zu 100 Prozent aus erneuerbaren Energiequellen kommen. Damit könnten vor allem auch die Überkapazitäten aus Wind- und Sonnenkraft in Form von Wasserstoff gespeichert werden. Die Anlage soll ab Mitte 2019 Wasserstoff erzeugen. Bis 2021 soll das Versuchsprogramm vorerst einmal laufen.

Publiziert am 16.04.2018

Weltweit größte Wasserstoffpilotanlage in Linz